فهرست محتوا

تعمیرات و نگهداری به مجموعهای از برنامهها و اقداماتی گفته میشود که هدف آنها حفظ عملکرد مناسب تجهیزات و تعمیر دستگاههای خراب است. این کارها باعث میشود که تجهیزات همیشه آماده به کار باشند و بهطور مداوم عملکرد خود را حفظ کنند. هدف اصلی این فرآیند، پاسخگویی سریع، کارا و مؤثر در سطح استاندارد است.

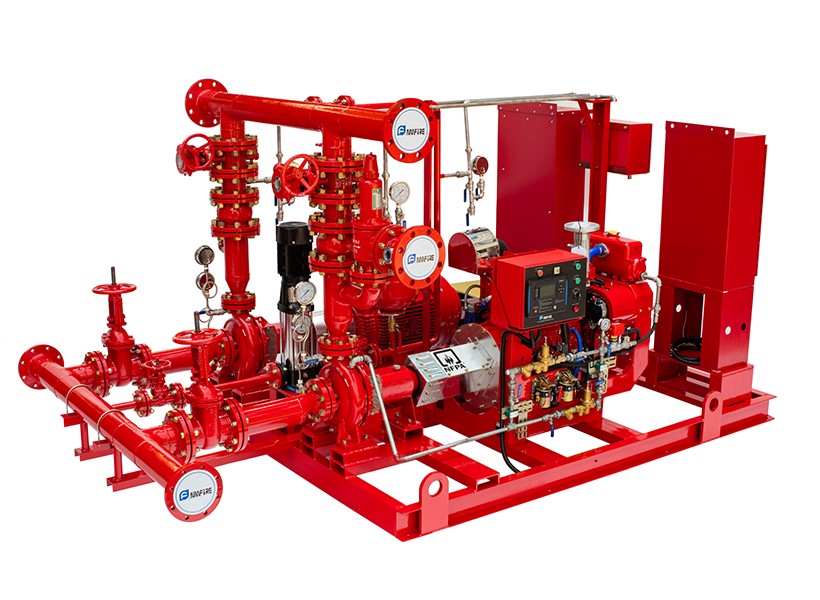

پمپها، که در صنایع مختلف برای جابجایی مایعات استفاده میشوند، تجهیزات مکانیکی هستند. به همین دلیل، باید برنامه مشخصی برای تعمیر و نگهداری آنها داشته باشیم تا عملکرد آنها همیشه در سطح مطلوب باقی بماند.

عیب یابی پمپ ها

عیب: کم بودن دبی خروجی

علل ممکن:

1. جهت دوران پمپ اشتباه است.

2. فشار خروجی خیلی بالا است.

3. پمپ دچار نشتی داخلی شده است.

4. پمپ هواگیری نشده است.

5. پروانه پمپ مسدود یا شکسته است.

6. سرعت دورانی پمپ پایین است.

7. در پمپهای چند مرحلهای، پروانه به درستی نصب نشده است.

8. لزجت سیال زیاد است.

9. مکانیکال سیل خراب شده و پمپ هوا میکشد.

10. مشکل در اتصالات لوله و سیستم آببندی پمپ.

عیب: ناچیز بودن دبی خروجی پمپ

علل ممکن:

1. گرفتگی در خط ورودی هوا یا پمپ.

2. گرفتگی شیر ورودی یا فیلتر مکش.

3. جهت دوران محرک اشتباه است.

4. سرعت محرک خیلی پایین است.

عیب: پایین بودن فشار خروجی

علل ممکن:

1. سرعت دورانی پمپ پایین است.

2. هوا به طور پیوسته به داخل پمپ نفوذ میکند.

3. لوله مکش به طور کامل با سیال پر نمیشود.

4. پمپ دارای هوا است.

5. افت فشار در لوله مکش زیاد است.

6. رینگهای سایشی فرسوده شدهاند یا لقی داخلی زیاد است.

7. دبی سیال خیلی زیاد است.

8. لزجت سیال بیشتر از مقداری است که پمپ برای آن طراحی شده است.

9. شیر مکش مسدود شده است.

10. جهت دوران پمپ اشتباه است.

عیب: فشار خروجی صفر است

علل ممکن:

1. سیال در لوله مکش وجود ندارد.

2. کوپلینگ و شفت را بررسی کنید.

3. پروانه از شفت جدا شده است.

عیب: پمپ در ابتدا درست کار میکند اما بعد از مدتی دبی به شدت کاهش مییابد

علل ممکن:

1. در لوله مکش گردابه (حرکات چرخشی) ایجاد شده است.

2. لوله مکش مسدود شده است.

3. هوا به داخل پمپ وارد میشود.

4. پمپ دچار هواگرفتگی شده است.

5. لوله مکش به طور کامل از سیال پر نشده است.

عیب: توان مصرفی موتور زیاد است یا موتور تریپ میزند

علل ممکن:

– سرعت دورانی پمپ بالا است.

– جهت دوران پمپ اشتباه است.

– دبی برداشت شده زیاد است.

– ویسکوزیته (لزجت) سیال بیشتر از مقدار طراحی شده برای پمپ است.

– پکینگها سفت شدهاند.

– پروانه مسدود شده است.

– جنس پکینگ مناسب نیست.

– موتور خراب است.

– روانکاری به درستی انجام نشده است.

– قطعات ثابت و متحرک روی یکدیگر تماس دارند.

عیب: ارتعاش پمپ

علل ممکن:

1. سرعت دورانی پمپ زیاد است.

2. قطعات متحرک پمپ شل هستند.

3. پدیده کاویتاسیون (وجود حبابهای هوا در سیال).

4. پمپ دارای هوا است.

5. ویسکوزیته سیال بیشتر از آن چیزی است که پمپ قادر به جابجایی است.

6. دبی مورد استفاده خیلی کم است.

7. سرعت دورانی پمپ بالا است.

8. تماس قطعات دوار با قطعات ثابت.

9. شفت تاب دارد یا همراستا نیست.

10. یاتاقانها معیوب هستند.

11. پروانه مسدود شده است.

12. تنش و فشار از لولهها به پمپ منتقل شده است.

عیب: نشتی سیستم آببندی از نوع پکینگ

علل ممکن:

– پکینگها به درستی نصب نشدهاند.

– پکینگها فرسوده یا آسیب دیدهاند.

– فشار بیش از حد باعث نشتی شده است.

– تنظیمات نادرست پکینگها.

عیب: نشتی سیستم آببندی از نوع پکینگ

علل ممکن:

1. شفت یا بوش شفت در محل تماس با پکینگ آسیب دیده است.

2. پکینگ به درستی نصب نشده است.

3. شفت تاب دارد یا همراستا نیست.

4. قطعات دوار بالانس نشدهاند.

5. پکینگ مناسب انتخاب نشده است.

6. خنککاری پکینگ کافی نیست و پکینگ فرسوده شده است.

عیب: گرم شدن یاتاقان

علل ممکن:

– یاتاقانها خراب هستند.

– مقدار روغن کم یا زیاد است.

– استفاده از پمپ در دبیهای پایین.

– روغنکاری و گریسکاری مناسب انجام نشده است.

– دمای محفظه یاتاقان بالا رفته و خنککاری مناسب نیست.

– سرعت دورانی پمپ زیاد است.

– سیستم روانکاری معیوب است.

– استفاده از روغن نامناسب.

– روغن آلوده و دارای ناخالصی است.

– شفت تاب دارد یا همراستا نیست.

عیب: خراب شدن مداوم یاتاقان

علل ممکن:

– یاتاقان به درستی نصب نشده است.

– محفظه یاتاقان مشکل دارد.

– شفت تاب دارد یا همراستا نیست.

– ورود ذرات و آب به داخل یاتاقان.

– روغنکاری و گریسکاری نامناسب است.

– ارتعاش بیش از حد دستگاه.

– یاتاقانها مناسب نیستند.

– یاتاقانها بیکیفیت یا تقلبی هستند.

– مقدار روغن کم یا زیاد است.

– نیروی محوری و شعاعی بیشتر از حد است.

– تماس قطعات دوار با قطعات ثابت.

– سرعت پمپ زیاد است.

عیب: گرم شدن بیش از حد و گریپاژ کردن پمپ

علل ممکن:

– بلبرینگها فرسوده شدهاند.

– شیر مکش مسدود شده است.

– ساییدگی قطعات ثابت و دوار روی هم.

– دبی مورد استفاده از پمپ پایین است.

– شفت همراستا نیست.

– پدیده کاویتاسیون رخ داده است.

– قطعات دوار ناهماهنگ و نابالانس هستند.

– سیال کافی در لوله مکش وجود ندارد.

هزینه های تعمیر و نگهداری

برای اینکه پمپها بیشترین عمر مفید را داشته باشند، باید به طراحی سیستم (مانند لولهکشی)، انتخاب و نصب صحیح پمپ، و سرویس منظم و باکیفیت توجه کرد. هزینه تعمیرات و نگهداری بستگی به زمان و تعداد تعمیرات و هزینه قطعات مورد نیاز دارد. طراحی پمپ با توجه به عواملی مانند هیدرولیک، جنس قطعات، و دسترسی به قطعات برای سرویس، میتواند تأثیر زیادی بر این هزینهها بگذارد.

برای کاهش زمان توقف پمپها به دلیل خرابی، میتوان از برنامههای تعمیرات و نگهداری پیشگیرانه استفاده کرد و تعمیرات اساسی را در زمانهایی مانند تغییرات فرآیند تولید یا تعطیلات سالانه برنامهریزی کرد. هرچند نمیتوان خرابیهای ناخواسته را به دقت پیشبینی کرد، اما با محاسبه زمان میان خرابیها و استفاده از سیستمهای کنترل هوشمند، میتوان به تخمین خوبی از زمان وقوع خرابیها رسید.

از دست دادن تولید

هزینههای مربوط به توقفهای ناخواسته در خطوط تولید به دلیل خرابیهای غیرمنتظره و از دست دادن تولید، یکی از بزرگترین بخشهای هزینههای کل چرخه عمر تجهیزات است و میتواند حتی به اندازه هزینه تعویض قطعات باشد. این توقفها و خرابیها که عمر مفید پمپ را تحت تاثیر قرار میدهند، به طور مستقیم بر هزینههای توقف و از دست دادن تولید تاثیر میگذارند.

با اینکه طراحی و طول عمر تجهیزات و قطعات برای مدت زمان معین پیشبینی شده است، خرابیهای ناخواسته ممکن است رخ دهد. اگر هزینه از دست دادن تولید قابل قبول نباشد، میتوان از یک پمپ یدکی که به صورت موازی با پمپ اصلی نصب میشود، برای کاهش ریسک استفاده کرد. این کار ممکن است هزینههای اولیه را افزایش دهد، اما میتواند به طور قابل توجهی هزینههای مربوط به از دست دادن تولید را کاهش دهد یا از بین ببرد.

تعمیرات و نگهداری پمپ های سانتریفیوژ

در اینجا به بررسی برنامه تعمیرات و نگهداری پمپهای سانتریفیوژ که در صنعت به طور گسترده استفاده میشود، میپردازیم. این برنامه شامل انواع بازرسیهای مختلف است که باید به طور منظم انجام شوند. در صورت وجود سیالات ساینده یا خورنده، یا اگر محیط نصب پمپ انفجاری باشد، بازرسیها باید در فواصل کوتاهتر انجام شوند.

1. تعمیرات و نگهداری روتین پمپ

در هنگام انجام نگهداری روتین، این کارها باید انجام شود:

– روانکاری یاتاقانها: یاتاقانها باید به طور منظم روانکاری شوند.

– بازبینی آببند: وضعیت آببندها باید بررسی شود.

2. بازرسیهای روتین

زمانی که بازرسیهای روتین انجام میشود، این موارد را بررسی کنید:

– نویز و ارتعاش: نویز غیرعادی و ارتعاش پمپ و یاتاقانها را بررسی کنید.

– سطح و شرایط روغن: سطح روغن و وضعیت آن در بیرینگها را بررسی کنید.

– نشتی آببند: نشتی در محفظه آببند را مورد بررسی قرار دهید.

– فشار خروجی: فشار خروجی پمپ را اندازهگیری کنید.

– تنظیم نشتی:اگر نشتی یاتاقانها بیشتر از حد مجاز بود، آنها را تنظیم یا تعویض کنید.

– نشتی پمپ و لولهکشی: نشتی پمپ و لولهکشی را بررسی کنید.

– تحلیل ارتعاش: ارتعاش پمپ را تحلیل کنید.

– دما: دمای پمپ را بررسی کنید.

3. بازرسیهای سهماهه

کارهای زیر باید هر سه ماه یکبار انجام شود:

– پیچهای فوندانسیون: پیچهای فوندانسیون و پیچهای پایه موتور و پمپ را بررسی کنید تا مطمئن شوید که محکم هستند.

– آببند مکانیکی: آببند مکانیکی را بررسی و در صورت نیاز تعویض کنید.

– تعویض روغن موتور: روغن موتور را حداقل هر سه ماه یکبار (2000 ساعت کارکرد) تعویض کنید.

– همراستایی محور: همراستایی محور را بررسی و تنظیم کنید.

– تعویض زودهنگام روغن: اگر شرایط محیطی یا دیگر عوامل باعث آلودگی روغن میشود، روغن را زودتر از موعد مقرر تعویض کنید.

4. بازرسیهای سالیانه

در بازههای سالیانه، این موارد را بررسی کنید:

– توان مصرفی موتور: توان مصرفی موتور را بررسی کنید.

– دبی پمپ: دبی پمپ را اندازهگیری کنید.

– فشار پمپ: فشار پمپ را بررسی کنید.

اگر عملکرد پمپ با شرایط فرآیندی تطابق ندارد و شرایط فرآیندی تغییر نکرده است، اقدامات زیر را انجام دهید:

– دمنتاژ پمپ: پمپ را دمنتاژ کنید.

– بازبینی پمپ: پمپ را بازبینی کنید.

– تعویض قطعات: قطعات ساییده شده را تعویض کنید.

به طور کلی،تعمیرات و نگهداری تجهیزات، به ویژه پمپهای مکانیکی، برای حفظ عملکرد بهینه و افزایش عمر مفید آنها ضروری است. پمپها برای جابجایی مایعات در صنایع مختلف استفاده میشوند و نیاز به نگهداری منظم دارند. عیوب رایج پمپها شامل کاهش دبی خروجی، پایین بودن فشار خروجی، نشتی آببند، و ارتعاش است. این مشکلات ممکن است به علتهای مختلفی از جمله اشتباه در جهت دوران، نشتی داخلی، یا فرسودگی قطعات رخ دهند.

برای جلوگیری از خرابیهای ناخواسته و کاهش هزینههای توقف تولید، برنامههای نگهداری پیشگیرانه و سرویسهای دورهای ضروری است. تعمیرات و نگهداری شامل روانکاری منظم یاتاقانها، بررسی وضعیت آببند، و تحلیل ارتعاش میشود. بازرسیهای روتین شامل بررسی نویز و ارتعاش، سطح و شرایط روغن، نشتی آببند، و دما است. بازرسیهای سهماهه شامل بررسی پیچهای فوندانسیون، تعویض روغن موتور، و همراستایی محور است. بازرسیهای سالیانه شامل بررسی توان مصرفی موتور، دبی و فشار پمپ و در صورت نیاز، دمنتاژ و بازبینی پمپ است.

در صورت بروز خرابی، ممکن است هزینههای توقف تولید به اندازه هزینههای تعمیرات باشد. استفاده از پمپ یدکی میتواند ریسک از دست دادن تولید را کاهش دهد و هزینههای تعمیرات را جبران کند.